Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają istotny wpływ na efektywność i rentowność przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest osiągnięcie wyższej prędkości produkcji przy jednoczesnym zachowaniu wysokiej jakości wyrobów. Kolejną zaletą jest redukcja kosztów operacyjnych. Automatyzacja zmniejsza potrzebę zatrudniania dużej liczby pracowników do wykonywania rutynowych zadań, co przekłada się na oszczędności w zakresie wynagrodzeń i szkoleń. Dodatkowo, automatyzacja linii produkcyjnych poprawia bezpieczeństwo pracy. Maszyny mogą przejąć niebezpieczne lub monotonne zadania, co zmniejsza ryzyko wypadków i urazów w miejscu pracy. Warto również zauważyć, że automatyzacja umożliwia lepsze zarządzanie jakością produktów.

Jakie technologie wspierają automatyzację linii produkcyjnych

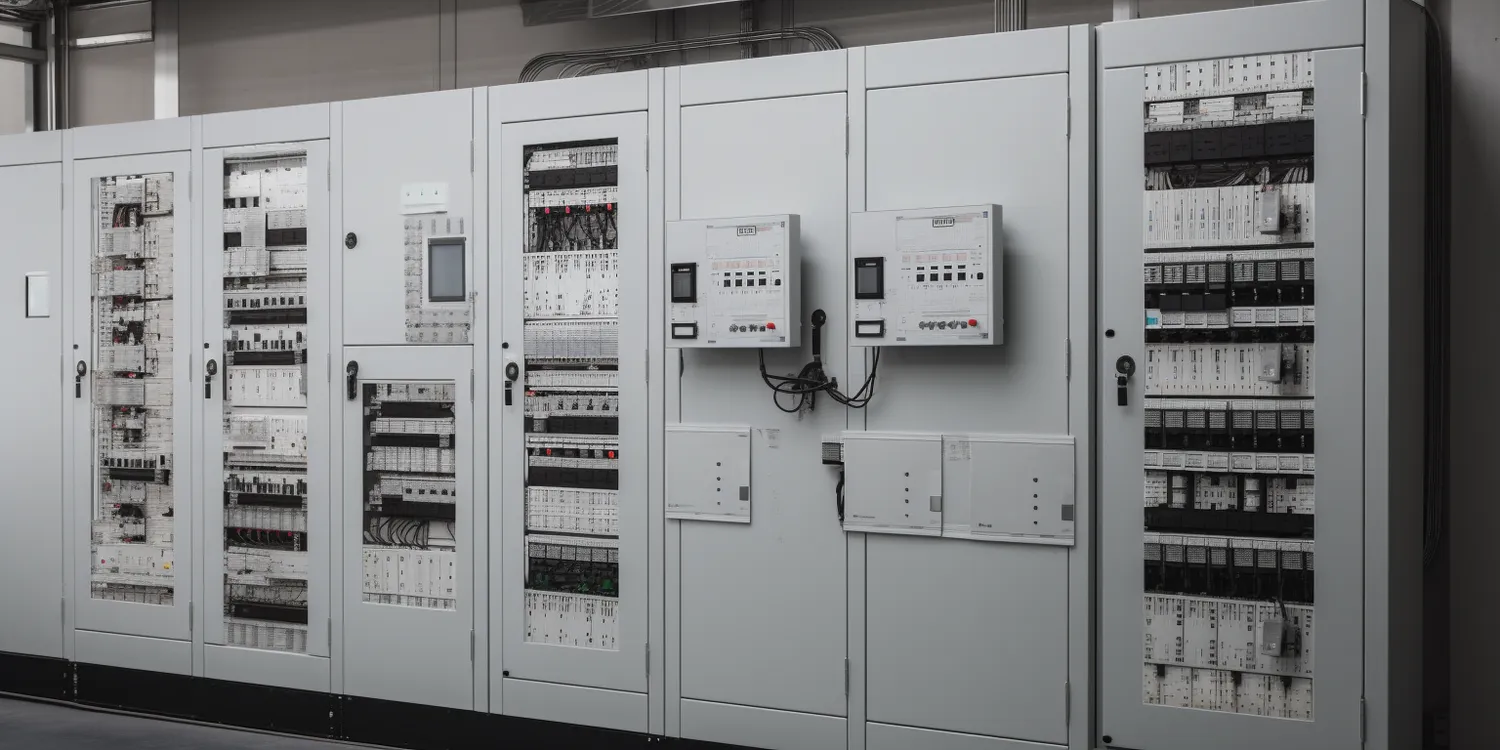

Współczesna automatyzacja linii produkcyjnych opiera się na różnych technologiach, które znacząco podnoszą efektywność procesów produkcyjnych. Jedną z kluczowych technologii są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te charakteryzują się dużą precyzją i powtarzalnością działań, co sprawia, że są idealnym rozwiązaniem dla zautomatyzowanych linii produkcyjnych. Inną istotną technologią są systemy SCADA (Supervisory Control and Data Acquisition), które umożliwiają zdalne monitorowanie i kontrolowanie procesów produkcyjnych w czasie rzeczywistym. Dzięki nim menedżerowie mogą szybko reagować na ewentualne problemy oraz optymalizować procesy na bieżąco. Warto również zwrócić uwagę na Internet Rzeczy (IoT), który pozwala na integrację maszyn i urządzeń w sieci, co umożliwia zbieranie danych oraz ich analizę w celu poprawy efektywności produkcji. Dodatkowo, sztuczna inteligencja i uczenie maszynowe stają się coraz bardziej popularne w kontekście automatyzacji, ponieważ pozwalają na przewidywanie awarii maszyn oraz optymalizację harmonogramów produkcji.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest ocena aktualnego stanu linii produkcyjnej oraz identyfikacja obszarów, które można zautomatyzować. Ważne jest zrozumienie, jakie zadania są najbardziej czasochłonne lub podatne na błędy ludzkie. Następnie warto przeprowadzić badania rynku w celu wyboru odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Po dokonaniu wyboru należy opracować szczegółowy plan wdrożenia, który uwzględni harmonogram prac oraz budżet. Kluczowym elementem jest także szkolenie pracowników, którzy będą obsługiwać nowe maszyny oraz systemy. Warto zaangażować ich w proces wdrażania już od samego początku, aby zwiększyć akceptację dla zmian oraz zapewnić płynne przejście do nowego modelu pracy. Po zakończeniu wdrożenia istotne jest monitorowanie wyników oraz dokonywanie ewentualnych korekt w procesach produkcyjnych.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą pokonać podczas tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn oraz oprogramowania do automatyzacji. Dla wielu firm może to stanowić barierę finansową, zwłaszcza jeśli nie mają one wystarczających zasobów lub doświadczenia w tym zakresie. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Niezbędne może być dostosowanie infrastruktury oraz przeszkolenie pracowników w zakresie obsługi nowych urządzeń i programów komputerowych. Ponadto istnieje ryzyko oporu ze strony pracowników obawiających się utraty pracy lub konieczności przystosowania się do nowych warunków pracy. Dlatego ważne jest prowadzenie otwartej komunikacji oraz informowanie zespołu o korzyściach płynących z automatyzacji dla całej organizacji. Innym istotnym aspektem jest konieczność ciągłego monitorowania i konserwacji zautomatyzowanych systemów, aby uniknąć awarii i przestojów w produkcji.

Jakie branże korzystają z automatyzacji linii produkcyjnych

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności oraz jakości produkcji. Jednym z najbardziej oczywistych przykładów jest przemysł motoryzacyjny, gdzie roboty przemysłowe są wykorzystywane do montażu pojazdów, malowania oraz kontroli jakości. Dzięki automatyzacji procesy te są szybsze i bardziej precyzyjne, co pozwala na produkcję większej liczby samochodów w krótszym czasie. Kolejną branżą, która intensywnie korzysta z automatyzacji, jest przemysł elektroniczny. Wytwarzanie komponentów elektronicznych wymaga dużej precyzji, a automatyzacja pozwala na minimalizację błędów oraz zwiększenie wydajności produkcji. Również sektor spożywczy korzysta z automatyzacji, zwłaszcza w obszarze pakowania i etykietowania produktów. Automatyczne linie pakujące pozwalają na szybkie i efektywne przygotowanie towarów do dystrybucji, co jest kluczowe w branży o wysokiej rotacji produktów. Przemysł farmaceutyczny również wprowadza automatyzację, aby zapewnić zgodność z rygorystycznymi normami jakości oraz bezpieczeństwa.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, z wieloma nowymi trendami, które mogą znacząco wpłynąć na sposób prowadzenia działalności gospodarczej. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Te technologie umożliwiają maszynom analizowanie danych w czasie rzeczywistym i podejmowanie decyzji na podstawie zgromadzonych informacji, co prowadzi do dalszej optymalizacji procesów. Kolejnym trendem jest rozwój systemów autonomicznych, które będą mogły samodzielnie wykonywać zadania bez potrzeby interwencji człowieka. To może obejmować zarówno roboty mobilne, jak i systemy transportowe wewnętrzne. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości automatyzacji, umożliwiając lepszą komunikację między maszynami oraz zbieranie danych o ich pracy. Dzięki temu przedsiębiorstwa będą mogły jeszcze dokładniej monitorować wydajność swoich linii produkcyjnych oraz przewidywać awarie zanim one wystąpią. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w automatyzacji.

Jakie umiejętności są potrzebne do pracy w automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego funkcjonowania w tym dynamicznym środowisku. Kluczową umiejętnością jest znajomość technologii informacyjnej oraz programowania. Specjaliści zajmujący się automatyzacją muszą być biegli w obsłudze systemów sterowania oraz programowania robotów przemysłowych. Wiedza z zakresu inżynierii mechanicznej i elektrycznej również odgrywa istotną rolę, ponieważ pozwala na projektowanie i wdrażanie nowych rozwiązań technologicznych. Dodatkowo umiejętności analityczne są niezbędne do interpretacji danych zbieranych przez systemy monitorujące oraz podejmowania decyzji opartych na tych informacjach. Ważne jest także posiadanie umiejętności komunikacyjnych, ponieważ praca w zespołach interdyscyplinarnych wymaga współpracy z innymi specjalistami z różnych dziedzin. Umiejętność rozwiązywania problemów jest równie istotna, ponieważ specjaliści muszą być gotowi na szybkie reagowanie na nieprzewidziane sytuacje oraz awarie maszyn.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj technologii czy skala wdrożenia. Na początku należy uwzględnić inwestycje w sprzęt i oprogramowanie. Zakup nowoczesnych maszyn przemysłowych, robotów czy systemów sterujących wiąże się z wysokimi wydatkami początkowymi. Dodatkowo konieczne mogą być modyfikacje istniejącej infrastruktury produkcyjnej, co również generuje dodatkowe koszty. Kolejnym aspektem są wydatki związane ze szkoleniem pracowników. Wdrożenie nowych technologii wymaga przeszkolenia zespołu w zakresie obsługi maszyn oraz systemów informatycznych, co może wiązać się z dodatkowymi kosztami czasowymi i finansowymi. Należy także pamiętać o kosztach utrzymania i konserwacji nowo wdrożonych systemów, które mogą obejmować regularne przeglądy techniczne oraz ewentualne naprawy maszyn.

Jakie przykłady firm skutecznie wdrożyły automatyzację

Wiele firm na całym świecie skutecznie wdrożyło automatyzację linii produkcyjnych i osiągnęło znaczące korzyści dzięki zastosowaniu nowoczesnych technologii. Przykładem może być firma Tesla, która wykorzystuje zaawansowane roboty do montażu samochodów elektrycznych na swoich liniach produkcyjnych. Dzięki temu proces ten jest znacznie szybszy i bardziej precyzyjny niż tradycyjne metody montażu. Innym przykładem jest producent elektroniki Apple, który stosuje automatyczne linie montażowe do produkcji swoich urządzeń mobilnych. Automatyzacja pozwala im na utrzymanie wysokiej jakości produktów przy jednoczesnym zwiększeniu wydajności produkcji. W sektorze spożywczym można wskazać firmę Coca-Cola, która wykorzystuje zaawansowane systemy pakowania i etykietowania swoich produktów, co znacznie przyspiesza proces dystrybucji napojów na rynku globalnym. Także koncern Procter & Gamble wdrożył technologie automatyzacyjne w swoich zakładach produkcyjnych, co pozwoliło im na optymalizację procesów oraz redukcję kosztów operacyjnych.