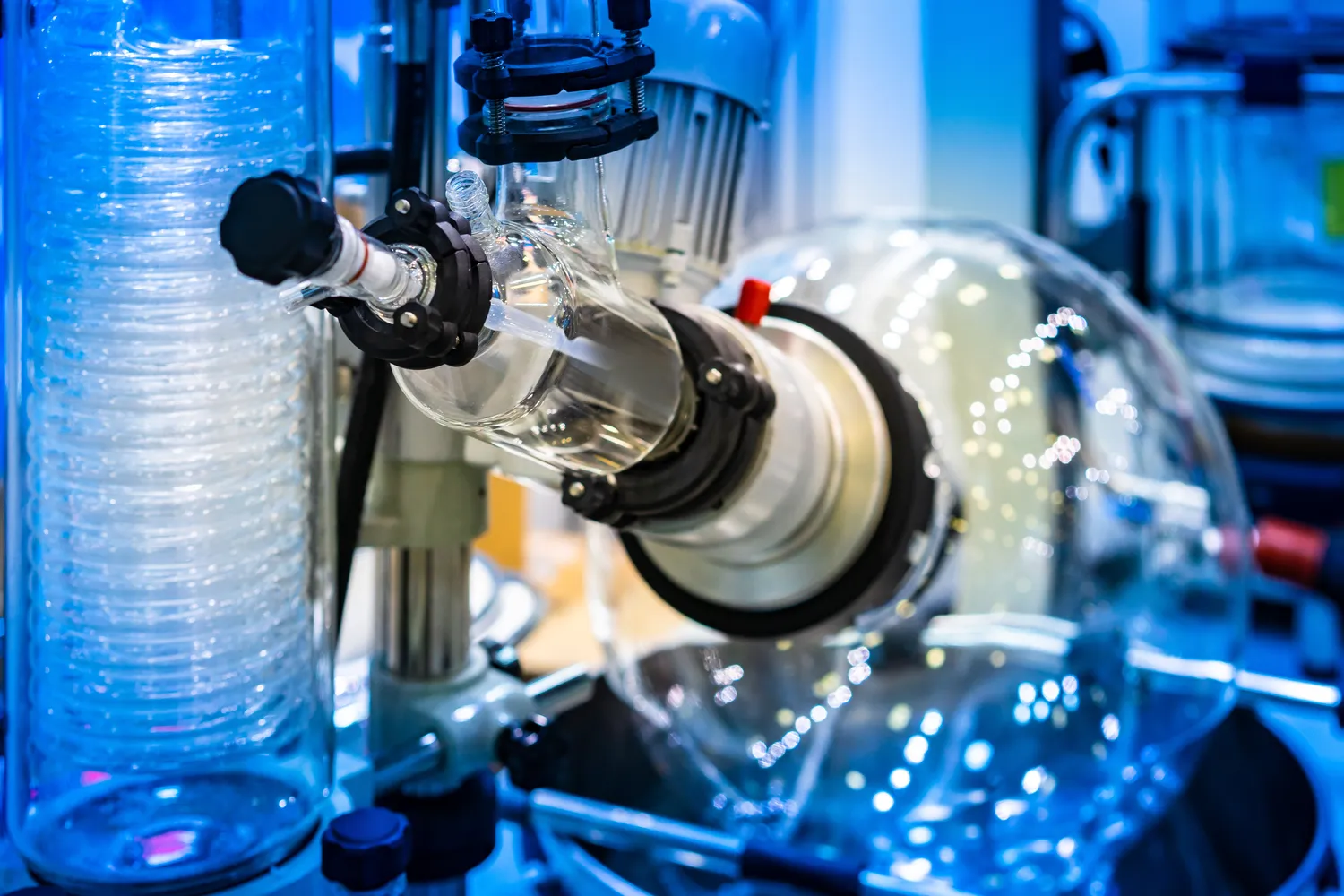

Fabryka przyszłości 4.0

Fabryka przyszłości 4.0 to koncepcja, która odnosi się do nowoczesnych technologii i innowacji w przemyśle, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. W jej ramach wykorzystuje się zaawansowane technologie, takie jak Internet Rzeczy, sztuczna inteligencja, robotyka oraz analiza danych. Te elementy współdziałają ze sobą, tworząc zintegrowany system produkcyjny, który jest w stanie dostosować się do zmieniających się warunków rynkowych oraz potrzeb klientów. W fabrykach 4.0 maszyny są połączone z siecią, co pozwala na bieżące monitorowanie ich stanu oraz wydajności. Dzięki temu możliwe jest szybkie reagowanie na awarie czy problemy produkcyjne, co znacząco wpływa na minimalizację przestojów i zwiększenie wydajności. Wprowadzenie takich rozwiązań wymaga jednak odpowiednich inwestycji oraz przeszkolenia pracowników, aby mogli oni efektywnie korzystać z nowych technologii.

Jakie technologie są kluczowe dla fabryki przyszłości 4.0

W kontekście fabryki przyszłości 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który umożliwia komunikację między maszynami a systemami zarządzania produkcją. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów i podejmowanie lepszych decyzji biznesowych. Kolejnym istotnym elementem jest sztuczna inteligencja, która może być wykorzystywana do prognozowania popytu, analizy trendów rynkowych czy identyfikacji potencjalnych problemów w procesie produkcji. Robotyka również odgrywa kluczową rolę w fabrykach 4.0, gdzie roboty współpracujące z ludźmi mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Dodatkowo technologia chmurowa umożliwia przechowywanie i przetwarzanie dużych ilości danych, co zwiększa elastyczność i dostępność informacji w całym przedsiębiorstwie.

Jakie korzyści przynosi wdrożenie fabryki przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 niesie ze sobą wiele korzyści dla przedsiębiorstw działających w różnych branżach przemysłowych. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze dostosowywanie się do zmieniających się potrzeb rynku oraz indywidualnych oczekiwań klientów, co przekłada się na wyższą jakość oferowanych produktów i usług. Ponadto fabryki 4.0 pozwalają na lepsze zarządzanie zasobami, co prowadzi do obniżenia kosztów operacyjnych oraz zwiększenia rentowności przedsiębiorstwa. Wprowadzenie innowacyjnych rozwiązań sprzyja także poprawie bezpieczeństwa pracy dzięki zastosowaniu robotów w niebezpiecznych zadaniach oraz monitorowaniu warunków pracy w czasie rzeczywistym. Dodatkowo firmy mogą korzystać z analizy danych do przewidywania awarii maszyn i planowania konserwacji, co minimalizuje ryzyko przestojów produkcyjnych.

Jakie wyzwania stoją przed firmami przy wdrażaniu fabryk przyszłości 4.0

Mimo licznych korzyści płynących z wdrożenia fabryk przyszłości 4.0 istnieje wiele wyzwań, które przedsiębiorstwa muszą pokonać podczas tego procesu. Przede wszystkim jednym z największych problemów jest konieczność znacznych inwestycji finansowych w nowoczesne technologie oraz infrastrukturę IT. Nie każde przedsiębiorstwo dysponuje odpowiednimi środkami finansowymi na tak duże zmiany, co może ograniczać ich możliwości rozwoju. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych technologii oraz zmiany kultury organizacyjnej w firmie. Wiele osób może obawiać się utraty pracy na rzecz automatyzacji, co wymaga odpowiedniego podejścia ze strony zarządów firm w celu zapewnienia wsparcia i edukacji dla pracowników. Dodatkowo integracja różnych systemów informatycznych oraz zapewnienie bezpieczeństwa danych to kolejne istotne kwestie, które należy rozwiązać przed pełnym wdrożeniem fabryki przyszłości 4.0.

Jakie przykłady fabryk przyszłości 4.0 można znaleźć na świecie

Na całym świecie można znaleźć wiele inspirujących przykładów fabryk przyszłości 4.0, które skutecznie wdrożyły nowoczesne technologie i innowacyjne rozwiązania w swoich procesach produkcyjnych. Jednym z najbardziej znanych przykładów jest fabryka BMW w Lipsku, która wykorzystuje zaawansowane systemy automatyzacji oraz roboty współpracujące do montażu samochodów. Dzięki zastosowaniu technologii Internetu Rzeczy, maszyny i urządzenia są ze sobą połączone, co pozwala na bieżące monitorowanie wydajności oraz optymalizację procesów produkcyjnych. Innym interesującym przypadkiem jest fabryka Siemens w Amberg, gdzie zastosowanie cyfrowych technologii pozwoliło na osiągnięcie wysokiego poziomu automatyzacji oraz elastyczności produkcji. W tej fabryce każdy produkt jest śledzony przez cały proces produkcyjny, co umożliwia szybką identyfikację ewentualnych problemów oraz ich natychmiastowe rozwiązanie. Warto również wspomnieć o firmie Adidas, która w swojej fabryce Speedfactory w Niemczech zastosowała technologię druku 3D do produkcji obuwia, co pozwala na szybsze dostosowywanie się do zmieniających się trendów i potrzeb klientów.

Jakie umiejętności są potrzebne w erze fabryk przyszłości 4.0

W erze fabryk przyszłości 4.0 pojawia się potrzeba posiadania nowych umiejętności i kompetencji przez pracowników, aby mogli oni efektywnie funkcjonować w zautomatyzowanym i cyfrowym środowisku pracy. Przede wszystkim istotna staje się znajomość technologii informacyjnych oraz umiejętność obsługi nowoczesnych narzędzi i systemów produkcyjnych. Pracownicy powinni być w stanie analizować dane oraz wykorzystywać je do podejmowania decyzji dotyczących procesów produkcyjnych. Umiejętności związane z programowaniem oraz zarządzaniem projektami stają się coraz bardziej pożądane, ponieważ wiele procesów będzie wymagało współpracy między działami IT a produkcją. Dodatkowo umiejętność pracy zespołowej oraz komunikacji staje się kluczowa, ponieważ w fabrykach 4.0 często występuje współpraca między ludźmi a robotami. Warto również zwrócić uwagę na znaczenie ciągłego kształcenia i rozwoju zawodowego, ponieważ technologia rozwija się w szybkim tempie, a pracownicy muszą być gotowi na przyswajanie nowych informacji i umiejętności.

Jakie są przyszłe kierunki rozwoju fabryk 4.0

Przyszłość fabryk 4.0 wiąże się z dalszym rozwojem technologii oraz ich integracją w procesach produkcyjnych. Jednym z kluczowych kierunków jest rozwój sztucznej inteligencji, która będzie odgrywać coraz większą rolę w analizie danych oraz podejmowaniu decyzji operacyjnych. Dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii maszyn czy optymalizacja harmonogramów produkcji na podstawie analizy historycznych danych. Kolejnym ważnym trendem jest rozwój autonomicznych systemów transportowych oraz robotów, które będą mogły samodzielnie wykonywać zadania w zakładach produkcyjnych bez potrzeby nadzoru ludzkiego. W miarę jak technologia będzie się rozwijać, coraz więcej zadań zostanie zautomatyzowanych, co pozwoli pracownikom skupić się na bardziej kreatywnych i strategicznych aspektach działalności firmy. Dodatkowo rosnąca popularność zrównoważonego rozwoju wpłynie na sposób produkcji w fabrykach 4.0, gdzie przedsiębiorstwa będą dążyć do minimalizacji wpływu na środowisko poprzez wykorzystanie odnawialnych źródeł energii oraz efektywne zarządzanie zasobami naturalnymi.

Jakie znaczenie ma kultura organizacyjna w fabrykach przyszłości 4.0

Kultura organizacyjna odgrywa kluczową rolę w sukcesie wdrożeń koncepcji fabryk przyszłości 4.0, ponieważ wpływa na sposób funkcjonowania zespołów oraz ich zdolność do adaptacji do zmian technologicznych i organizacyjnych. W firmach, które chcą skutecznie implementować nowoczesne rozwiązania, istotne jest stworzenie atmosfery sprzyjającej innowacjom oraz otwartości na zmiany. Pracownicy powinni czuć się zmotywowani do dzielenia się pomysłami oraz angażowania się w procesy doskonalenia produkcji. Ważne jest także promowanie współpracy między działami oraz budowanie zespołów interdyscyplinarnych, które będą mogły wspólnie pracować nad rozwiązywaniem problemów i wdrażaniem innowacji. Kultura organizacyjna powinna także uwzględniać ciągłe kształcenie i rozwój pracowników jako element strategii firmy, co pozwoli im lepiej radzić sobie z wyzwaniami związanymi z nowymi technologiami. Pracodawcy powinni inwestować w szkolenia oraz programy rozwojowe, aby zapewnić swoim pracownikom odpowiednie umiejętności niezbędne do pracy w dynamicznym środowisku przemysłowym.

Jakie są najważniejsze trendy w automatyzacji procesów przemysłowych

Trendy w automatyzacji procesów przemysłowych są nieustannie ewoluujące i mają ogromny wpływ na sposób funkcjonowania fabryk przyszłości 4.0. Jednym z najważniejszych trendów jest rosnąca popularność robotyzacji, gdzie coraz więcej przedsiębiorstw decyduje się na wdrożenie robotów przemysłowych do wykonywania powtarzalnych lub niebezpiecznych zadań. Roboty te mogą działać z dużą precyzją i szybkością, co przekłada się na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę dużych zbiorów danych oraz podejmowanie decyzji opartych na analizach predykcyjnych. Automatyzacja procesów związanych z zarządzaniem zapasami czy logistyką również staje się coraz bardziej powszechna dzięki zastosowaniu inteligentnych systemów zarządzania magazynem oraz autonomicznych pojazdów transportowych.