Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie zbierają informacje na temat oczekiwań użytkowników, warunków pracy oraz zastosowań maszyny. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na szybkie wprowadzenie zmian i optymalizację projektu. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów mechanicznych. W tej fazie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe oraz symulacje, aby upewnić się, że maszyna będzie działać zgodnie z założeniami. Po zakończeniu projektowania przychodzi czas na budowę prototypu, który jest testowany w rzeczywistych warunkach pracy.

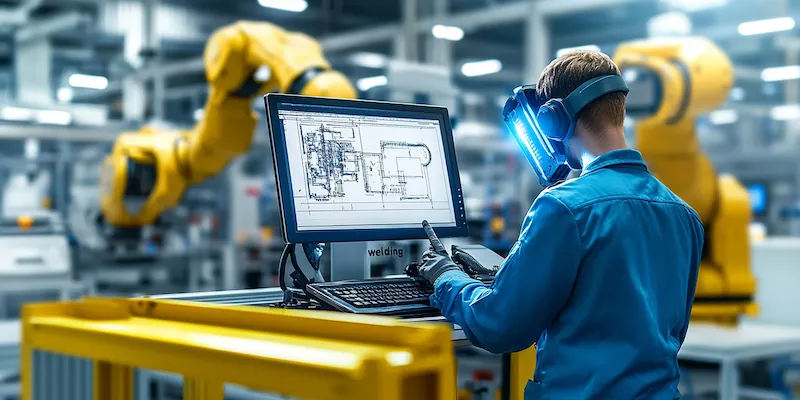

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z kluczowych technologii jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Systemy sterowania PLC oraz roboty przemysłowe są powszechnie stosowane w liniach produkcyjnych, co umożliwia precyzyjne wykonywanie zadań oraz minimalizację błędów ludzkich. Kolejną istotną technologią jest wykorzystanie druku 3D do prototypowania elementów maszyn. Dzięki tej metodzie inżynierowie mogą szybko tworzyć skomplikowane części, co znacznie przyspiesza proces projektowania i testowania. W ostatnich latach rośnie także znaczenie Internetu Rzeczy (IoT), który umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Tego rodzaju informacje pozwalają na przeprowadzanie analiz predykcyjnych i planowanie konserwacji, co przekłada się na dłuższą żywotność sprzętu oraz mniejsze przestoje w produkcji.

Jakie wyzwania stoją przed projektantami maszyn przemysłowych

Projektanci maszyn przemysłowych napotykają wiele wyzwań, które mogą wpłynąć na powodzenie całego procesu projektowania i budowy. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które będą jednocześnie ekonomiczne i ekologiczne. Dlatego projektanci muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Innym istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn. Projektanci muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, co często wiąże się z dodatkowymi kosztami i czasem potrzebnym na wdrożenie odpowiednich rozwiązań. Dodatkowo, współpraca z różnymi specjalistami, takimi jak inżynierowie elektrycy czy programiści, może prowadzić do trudności komunikacyjnych i organizacyjnych.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami przemysłowymi

Aby skutecznie projektować i budować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki. Inżynierowie powinni znać zasady działania różnych komponentów maszyn oraz umieć je integrować w spójną całość. Umiejętność posługiwania się narzędziami CAD jest również kluczowa – pozwala ona na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Oprócz umiejętności technicznych ważne są także zdolności analityczne – inżynierowie muszą potrafić ocenić efektywność rozwiązań oraz przeprowadzać analizy wytrzymałościowe czy symulacje komputerowe. Komunikacja interpersonalna odgrywa równie istotną rolę; inżynierowie często współpracują z innymi specjalistami oraz klientami, dlatego umiejętność jasnego przekazywania informacji jest niezbędna. Ponadto elastyczność i zdolność do szybkiego uczenia się nowych technologii są kluczowe w dynamicznie rozwijającym się świecie przemysłu.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. Jednym z najważniejszych trendów jest rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Producenci maszyn starają się wprowadzać technologie, które minimalizują wpływ na środowisko, takie jak energooszczędne silniki czy materiały pochodzące z recyklingu. Kolejnym istotnym trendem jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny mogą analizować dane w czasie rzeczywistym, co pozwala na optymalizację procesów oraz przewidywanie awarii. Wzrost znaczenia automatyzacji i robotyzacji również nie pozostaje bez wpływu na projektowanie maszyn; coraz więcej firm inwestuje w rozwiązania, które pozwalają na zautomatyzowanie rutynowych zadań, co przyczynia się do zwiększenia wydajności i redukcji kosztów pracy. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Projektanci muszą uwzględniać różnorodne czynniki, takie jak wysokość stanowisk pracy, dostępność narzędzi oraz sposób obsługi maszyny. Odpowiednie zaprojektowanie miejsca pracy może znacząco wpłynąć na wydajność pracowników oraz zmniejszyć ryzyko urazów. Ważne jest także uwzględnienie różnic indywidualnych użytkowników; maszyny powinny być dostosowane do różnych wzrostów i warunków fizycznych operatorów. W kontekście ergonomii istotne jest również projektowanie interfejsów użytkownika, które powinny być intuicyjne i łatwe w obsłudze. Dobrze zaprojektowany panel sterowania pozwala operatorom na szybkie reagowanie w sytuacjach awaryjnych oraz minimalizuje ryzyko błędów podczas pracy. Kolejnym aspektem jest analiza obciążeń fizycznych związanych z obsługą maszyny; projektanci powinni dążyć do minimalizacji wysiłku potrzebnego do wykonywania rutynowych czynności.

Jakie są metody testowania i walidacji maszyn przemysłowych

Testowanie i walidacja maszyn przemysłowych to kluczowe etapy procesu projektowania, które mają na celu zapewnienie, że urządzenia spełniają określone normy jakości oraz bezpieczeństwa. Jedną z podstawowych metod testowania jest przeprowadzanie prób funkcjonalnych, które polegają na sprawdzeniu działania maszyny w różnych warunkach roboczych. W ramach tych prób inżynierowie oceniają wydajność maszyny oraz jej zdolność do wykonywania zamierzonych zadań. Kolejną istotną metodą jest analiza wytrzymałościowa, która ma na celu ocenę odporności konstrukcji na różne obciążenia mechaniczne oraz warunki eksploatacyjne. W tym celu wykorzystuje się zarówno symulacje komputerowe, jak i testy laboratoryjne. Testy bezpieczeństwa są równie ważne; muszą one potwierdzić, że maszyna spełnia wszystkie normy dotyczące ochrony zdrowia i życia użytkowników. W przypadku bardziej skomplikowanych systemów warto również przeprowadzać testy integracyjne, które sprawdzają współpracę różnych komponentów maszyny oraz ich interakcje z otoczeniem.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu

Symulacje komputerowe stały się nieodłącznym elementem procesu projektowania maszyn przemysłowych, przynosząc szereg korzyści zarówno dla inżynierów, jak i dla producentów. Przede wszystkim umożliwiają one przeprowadzanie analizy wytrzymałościowej oraz dynamiki ruchu bez konieczności tworzenia fizycznych prototypów, co znacznie redukuje koszty i czas potrzebny na realizację projektu. Dzięki symulacjom można szybko identyfikować potencjalne problemy oraz optymalizować konstrukcję przed przystąpieniem do budowy prototypu. Kolejną zaletą jest możliwość testowania różnych scenariuszy eksploatacyjnych; inżynierowie mogą symulować działanie maszyny w różnych warunkach roboczych, co pozwala na lepsze dostosowanie projektu do rzeczywistych wymagań użytkowników. Symulacje komputerowe ułatwiają także współpracę zespołów projektowych – dzięki wizualizacji 3D wszyscy członkowie zespołu mogą lepiej zrozumieć koncepcję maszyny oraz jej działanie.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania klientów oraz zmieniające się przepisy dotyczące ochrony środowiska wymuszają na producentach ciągłe doskonalenie swoich produktów i procesów produkcyjnych. Z drugiej strony postęp technologiczny otwiera nowe horyzonty dla innowacyjnych rozwiązań w zakresie automatyzacji i robotyzacji. Przewiduje się, że w przyszłości coraz większą rolę będą odgrywać inteligentne systemy zarządzania produkcją oparte na sztucznej inteligencji oraz analizie danych big data. Dzięki tym technologiom firmy będą mogły lepiej przewidywać potrzeby rynku oraz optymalizować swoje procesy produkcyjne w czasie rzeczywistym. Również rozwój technologii druku 3D może znacząco wpłynąć na sposób produkcji części zamiennych oraz prototypów, co przyczyni się do skrócenia czasu realizacji zamówień i obniżenia kosztów produkcji. Warto również zauważyć rosnącą popularność rozwiązań związanych z Internetem Rzeczy (IoT), które umożliwiają monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich wydajności.